化学加工制造类学生实验 胶黏剂的配制与使用精品课件ppt

展开1.能从原子的结构和组成出发,初步

【学习目标】1.学会胶黏剂配制和使用方法;2.学会黏结过程中前处理、上胶、放置、检查等相关操作

【核心素养】通过胶黏剂的配制与使用,培养学生细心观察、如实记录的工作态度以及实验探究与创新意识、科学态度与社会责任等化学学科核心素养。

1. 按不同的配比配制胶黏剂。2. 完成粘连模具的前处理;完成模具的粘连及粘连结果检查。

1.试剂:环氧树脂(凤凰牌 E51)1桶、固化剂(T593固化剂)1桶。 2.仪器:测量器皿3只、混合器皿3只、搅拌棒3根、模具(金属片、塑料片、陶瓷片、塑胶片、木材片)若干。

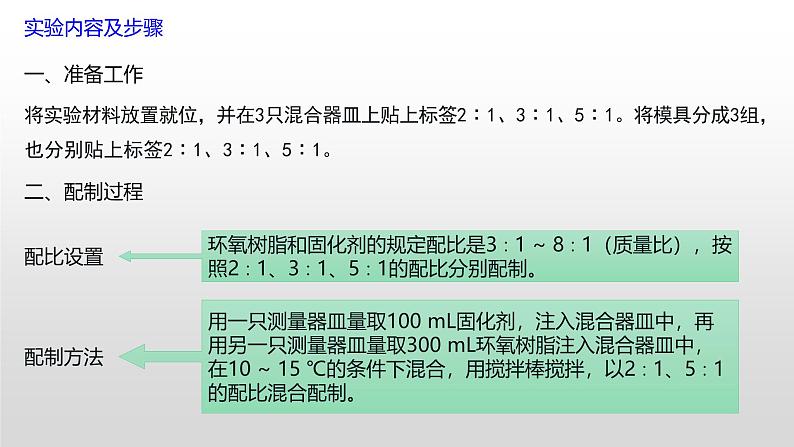

将实验材料放置就位,并在3只混合器皿上贴上标签2∶1、3∶1、5∶1。将模具分成3组,也分别贴上标签2∶1、3∶1、5∶1。

环氧树脂和固化剂的规定配比是3∶1 ~ 8∶1(质量比),按照2∶1、3∶1、5∶1的配比分别配制。

用一只测量器皿量取100 mL固化剂,注入混合器皿中,再用另一只测量器皿量取300 mL环氧树脂注入混合器皿中,在10 ~ 15 ℃的条件下混合,用搅拌棒搅拌,以2∶1、5∶1的配比混合配制。

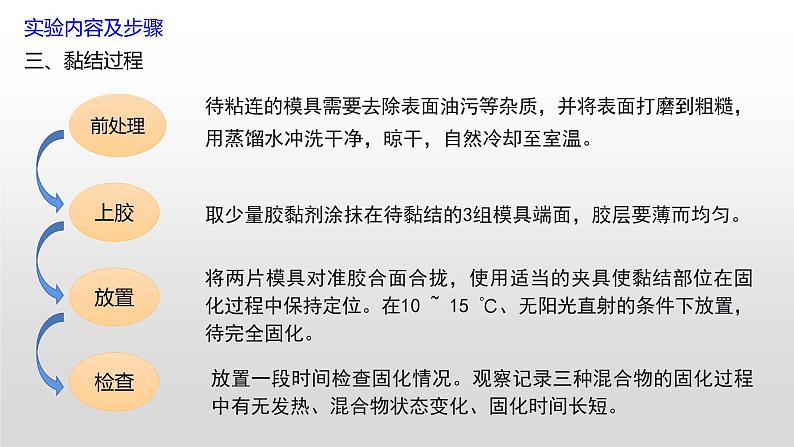

待粘连的模具需要去除表面油污等杂质,并将表面打磨到粗糙,用蒸馏水冲洗干净,晾干,自然冷却至室温。

取少量胶黏剂涂抹在待黏结的3组模具端面,胶层要薄而均匀。

将两片模具对准胶合面合拢,使用适当的夹具使黏结部位在固化过程中保持定位。在10 ~ 15 ℃、无阳光直射的条件下放置,待完全固化。

放置一段时间检查固化情况。观察记录三种混合物的固化过程中有无发热、混合物状态变化、固化时间长短。

胶黏剂是一类重要的精细化工品,能赋予各物质单独存在时所不具有的某一性能的功能材料。它是以各种基料(如树脂、淀粉、糊精、动物胶等)为主剂,配合固化剂、增塑剂、稀释剂、填料及其它助剂配制而成。

在选用胶黏剂时,不仅要考虑粘接强度,更要考虑使用对象和条件、粘接效果的持久性。

薄膜、纤维和小颗粒很容易用胶黏剂黏结;比机械连接易得到更轻的组件;通过交叉黏结能使各向异性材料的强度、质量比、尺寸稳定性得到改善;对电容器、印刷线路板、电动机、电阻器等的胶合面具有绝缘、绝热和抗震性能;可把各种异种材料胶合在一起形成复合材料或组件;简化机械加工工艺,降低制造成本,操作者无需很高的技术水平,只要认真细致就行,劳动强度小,生产效率高;胶接面可以具有很好的耐腐蚀性能,密封性也可以达到很高的等级,表面光滑,气动性能好适合航天、导弹等高速运载工具。

热固型胶黏面的抗剥离力比较低,热塑型胶黏面在受力情况下有蠕变倾向;某些胶黏剂的胶接过程比较复杂,如需要表面处理、加压、加热、夹具和模具等;有些胶黏剂本身易燃、有毒;目前还缺乏准确度和可靠性都较好的无损检验粘接质量的方法。

胶粘剂品种繁多,组成各异。目前尚无统一的分类方法,为了便于研究和应用,可以归纳为以下四个类别:

5300年前,开始用黏土和水作胶黏剂。

4000年前,开始用生漆作胶黏剂和涂料。

3000年前(周朝),使用动物胶作木船的嵌缝密封胶;秦朝用糯米浆与石灰制成灰浆作长城基石的胶黏剂。

2000年前,马王堆汉墓用糯米浆糊作棺木密封剂,再配用防腐剂及其他措施,使辛追的尸体仍有弹性。

用骨胶黏结油烟(或炭黑)制成墨,猪血加老粉作木制家具的腻子。

1690年,荷兰首先创建了天然高分子胶黏剂工厂。

1700年,英国建成了以生产骨胶为主的胶黏剂工厂。

十九世纪,瑞士和德国出售了从牛乳中提炼出来的胶黏剂--酪蛋白,出现了酪素与石灰制成的固态胶黏剂。

1909年,美国科学家Backeland最早将酚醛树脂实现工业化生产。

1930年,脲醛树脂工业化。

二战期间,英国Aer公司开发了酚醛-聚乙烯醇缩醛树脂胶黏剂(Redux)用于黏结战斗机的机翼蒙皮。

1937年,德国试制成功聚氨酯,用于轮胎、潜艇和其它军械。

1946年,瑞士Ciba公司推出双酚A环氧树脂胶黏剂,同期,美国发展了聚醋酸乙烯酯白乳胶,……

1996年世界胶黏剂消费量约728万吨,各类胶黏剂的比例为水性胶黏剂占45%,热熔型占15%,反应型占10%,其它占30%。

1996年我国胶黏剂消费量约133万吨,各类胶黏剂的比例为三醛胶占40.6%,水基胶黏剂占45.3%,热熔型占1.0%,反应型占3.8%,橡胶型占9.3%。

三醛胶向低甲醛、快固化方向发展;水基胶黏剂主要是提高耐水性、初始粘合力、干燥速度和抗冻性;反应型胶黏剂重点发展专用固化剂、单组份中温固化剂;热熔胶则应进行乳液聚合体、接枝共聚粉末等品种。

第二节 胶黏剂配方的基础理论

被黏接的物体均为固态,黏结作用仅存在于表面和薄层,因此胶接实质上是一种表面现象。

一、被黏物表面的形态特征

固体表面的粗糙性固体表面的多孔性固体表面的吸附性固体表面的缺陷性被黏物表面的处理方法

1. 吸附理论 吸附理论认为由于胶粘剂分子与被粘物之间的吸附力而产生了胶接,这种吸附不但有物理吸附,有时也存在化学吸附。2. 化学键理论 化学键理论认为粘接作用是由于胶黏剂分子与被粘物表面通过化学反应形成化学键而结合,化学键比分子间力要高1-2个数量级。3. 机械结合理论 任何物体的表面即使用肉眼看来十分光滑,但经放大后,表面十分粗糙,遍布沟壑,有些表面还是多孔性。粘合剂渗透到这些凹凸或孔隙中,固化后就象许多小钩和榫头似地把胶粘剂和被粘物连接在一起。4. 扩散理论 该理论认为,聚合物之间粘合力的主要来源是扩散作用,即两聚合物端头或链节相互扩散,导致界面的消失和过渡区的产生,从而达到粘接。5. 静电理论 该理论认为胶粘剂与被粘接材料接触时,在界面两侧会形成双电层,如同电容器的两个极板,从而产生了静电引力,经实验测得粘合功等于此电容瞬时放电能量。

胶黏剂与被黏物表面胶合的前提是两者必须达到分子水平级的接触,润湿是指液体在固体表面分子间力的作用下的均匀铺展现象,良好的润湿是形成优良胶接的必要条件。

液体润湿固体的程度一般用接触角θ来衡量,图2.2描述了水平固体表面上的一个液滴。接触角θ>90°时液体不能很好润湿表面,θ<90°时液体能完全润湿表面,θ=0°时液体能在表面上自发展开。液体在固体表面的接触角随表面粗糙度而变化。

液体的润湿主要由表面张力所引起,胶接过程的润湿性主要由胶黏剂的表面张力和被黏物的临界表面张力所决定。

某些聚合物的临界表面张力

粘接力是胶黏剂与被黏物在界面上的作用力,包括机械嵌合力、分子间力和化学键力。

机械嵌合力是胶黏剂分子扩散渗透进入被黏物表面孔隙中固化后镶嵌而产生的结合力。

第三节 胶黏剂的配方结构及组分作用

基料 稀释剂填料固化剂和促进剂增塑剂增韧剂偶联剂触变剂硫化剂硫化促进剂其它助剂

胶黏剂的配方结构一般由基料(树脂)、固化剂、增塑剂、稀释剂、填料和其它助剂组成

基料是胶黏剂的主要成分,起粘合作用,须具有良好的粘附性和润湿性。

聚合度较小的聚合物一般具有较低的熔点、较小的粘度,起粘接性能虽好,但内聚能较低,与其它材料粘接时很难有很高的粘合强度。

聚合物的相对分子量较大时,又较难溶解,熔点和粘度都较高,有较大的内聚力,一般来说没有足够的粘附性能。

聚合物的分子结构与粘结性能的关系甚为密切,按照相似相容的原理,含有极性基团的聚合物对极性材料的粘附性好,对非极性材料则差。嵌段聚合物对极性和非极性材料都有较好的粘附力,混溶性也好。

当胶黏剂主体聚合物的表面张力和溶解度系数与被粘接材料接近时有利于粘接过程中的扩散粘附。

聚合物中含有苯基和其它刚性环结构时,虽能提高粘附层的耐热性,但会降低链节的柔顺性,妨碍分子的扩散,使粘附力下降。

稀释剂是一种能降低胶黏剂黏度的易流动液体,可使胶黏剂具有很好的浸透力。有活性和非活性之分。

溶剂常常作为胶黏剂的稀释剂,它能够有效降低某些固体或液体的分子间力,使被溶物质分散成分子或离子的均一体系。在胶接施工时,溶剂能提高胶黏剂的流平性,避免胶膜层的厚薄不均。

在选择胶黏剂的稀释剂时,要注意稀释剂的极性与主体树脂相同或相近,两者的溶解度参数要一致,还要选择挥发速度适当的溶剂或者快慢相配的混合溶剂。

另外,由于稀释剂在胶黏剂中用量较多(15%~50%),还要注意它们的价格、毒性和是否易得。

填料是为了改善胶黏剂的某些性能,如提高弹性模量、冲击韧性和耐热性,降低线膨胀系数和收缩率,同时又可以降低成本的一类固体助剂。

填料还能增加热导率、介电性能(电击穿强度),提高胶膜吸收振动的能力、使用温度、耐磨性、耐介质性能。

填料的种类、颗粒度、形状及添加量对胶膜性能的影响很大,应根据使用要求进行选择。

各类填料的功能和加入量

胶黏剂中常用的填料有:提高耐冲击强度:石棉及玻璃纤维、铝粉、云母提高硬度和抗压性:石英粉、瓷粉、铁粉提高耐热性:石棉提高抗磨性:石墨粉、二硫化钼提高粘结力:氧化铝粉增加导热性:铝粉、铜粉、铁粉

胶黏剂中填料的用量一般按树脂重量的百分数计,轻质填料取25%以下, 中等填料为50%~200%, 重质填料可加到300%。

因为胶黏剂的剂型和主体树脂的不同,其固化过程又分为物理固化和化学固化。物理固化主要是由于溶剂的挥发、乳液的凝聚、熔融体的凝固等;化学固化则是低分子化合物与固化剂起化学反应变成网状大分子的过程。

促进剂则是胶黏剂中加快主体树脂与固化剂反应,缩短固化时间,降低固化温度以及调节树脂固化速度的一种添加剂。

如环氧树脂胶黏剂的固化剂主要是有机胺类或有机酸酐类,其固化促进剂多为咪唑啉类。

增塑剂是一种能降低高分子化合物玻璃化温度和熔融温度、改善胶层脆性、增进熔融流动性、能使胶膜具有柔韧性的高沸点难挥发性液体或低熔点固体。它多是粘度高沸点高的物质。

与高分子化合物发生化学反应的增塑剂叫内增塑剂,不发生反应的叫外增塑剂。增塑剂必须与胶黏剂的其它组分有良好的相容性,以免发生渗出、迁移、挥发而影响胶黏效果的稳定性和耐久性。

在结构用环氧和橡胶型胶黏剂中常使用增塑剂,一般用量为树脂重量的5%~20%。而在其它胶黏剂中用的较少或不用。

胶用增塑剂主要有邻苯二甲酸酯类、磷酸酯类、己二酸酯和癸二酸酯等。

能降低胶膜脆性、提高韧性、又不影响胶黏剂其他主要性能的物质称为增韧剂。

增韧剂一般含有能与主体聚合物起反应的活性基团,胶黏剂固化后又与胶膜主体不完全相容,有时还要分相,以获得增韧效果。其作用机理是通过降低胶黏剂固化时的放热作用、固体收缩率及其内应力,提高抗冲击强度、伸长率、脆性、抗干裂性,改进胶黏剂的剪切强度、剥离强度、低温性能和柔韧性。

胶黏剂常用的增韧剂有:不饱和聚酯树脂、橡胶类、聚酰胺树脂、缩醛树脂,聚酯树脂和聚氨酯树脂。

偶联剂是能同时与极性物质和非极性物质产生一定结合力的化合物,其特点是分子中同时具有极性和非极性部分。

偶联剂加入后,增加了主体树脂分子本身的分子间作用力,提高了胶黏剂的内聚强度;同时也在主体树脂与被黏物之间起“架桥”作用,增加了它们间的结合。

胶黏剂中常用的偶联剂有:硅烷类、钛酸酯类、多异氰酸酯及长链脂肪酸铬配合物。

触变剂是利用触变效应使胶黏剂在静态时具有较大的稠度,而在搅动情况下则表面出较小的“粘度”,从而防止胶液流挂。

常用的触变剂有气相二氧化硅和硅藻土微粉。

九、硫化剂和硫化促进剂

如果胶黏剂中含有橡胶,则应加入硫化剂使橡胶硫化。

胶黏剂中常用的硫化剂有:硫磺粉、硝基苯类化合物、过氧化苯甲酰、苯醌化合物、重氮化合物、金属氧化物(氧化锌、氧化镁)等。 硫化促进剂有有机碱类(如苯胺、二苯胍、醛胺类等)、磺原酸盐类、噻唑类、磺酸盐类等。

为了改善胶黏剂的某种性能,有时还需加入某些特定的添加剂。如:乳化剂、引发剂、增稠剂、防老剂、阻聚剂、阻燃剂、消泡剂、防腐剂、光敏剂稳定剂、络合剂、偶联剂、交联剂等。

第四节 各类胶黏剂的配方设计

一、无机胶黏剂的配方设计原则酸碱相协规则结构相似规则离子半径比与配位数相近规则

二、合成胶黏剂的配方设计

合成胶黏剂配方设计的程序:根据胶黏剂的用途和主要功能指标,选择基料或合成新型高分子;根据基料的交联反应机理,选择固化剂或引发剂,以及相应的促进剂等;按照反应计量关系,确定原理性配方方案;将胶黏剂的主要功能指标作为目标函数,进行配方试验。

三、聚合物结构对胶黏剂的影响

分子结构相对分子质量及其分布分子的极性结晶度柔顺性交联度

黏结强度耐热性耐寒性耐溶剂性耐酸碱性耐水性耐磨性耐老化性

五、改善胶黏剂性能的途径

选择粘接强度和内聚力都大的树脂

加入增韧剂、降低脆性、增加胶层韧性

热固性树脂和热塑性橡胶并用

引入极性基团或相容性好、极性大的树脂

添加适当的填料,降低收缩率

加入稀释剂,降低粘度,增大浸润性

采用耐高温性好的树脂或橡胶

提高环的密度,如将环氧树脂的苯环变为脂肪族环

加入抗氧剂,减少高温氧化分解

使用耐高温性好的固化剂

选用耐寒性好的聚合物,如聚氨酯

采用耐溶剂性好的树脂或橡胶

选用惰性填料,如石英粉、化石粉

选用含卤素的树脂或橡胶为基料

采用阻燃性的增塑剂,如磷酸三甲酚酯、氯化石蜡等

选用分子中含-CN、-NH2、-OH、 -COO-等基团少、吸水率低、 不易水解的聚合物

选用耐水性和耐老化性好的基料

化学加工制造类学生实验 常见生物分子的性质优质ppt课件: 这是一份化学加工制造类<a href="/hx/tb_c4035025_t3/?tag_id=26" target="_blank">学生实验 常见生物分子的性质优质ppt课件</a>,共14页。PPT课件主要包含了学习目标与核心素养,实验用品,糖类的性质,蛋白质的性质,练一练等内容,欢迎下载使用。

中职化学学生实验 烃的含氧衍生物的性质优秀ppt课件: 这是一份中职化学<a href="/hx/tb_c4035020_t3/?tag_id=26" target="_blank">学生实验 烃的含氧衍生物的性质优秀ppt课件</a>,共13页。PPT课件主要包含了学习目标与核心素养,乙醇的性质,乙醇的氧化反应,苯酚的性质,苯酚的弱酸性,苯酚的显色反应,乙醛的性质,与费林试剂反应,乙酸的性质,酯化反应等内容,欢迎下载使用。

中职化学高教版(2021)加工制造类学生实验三 溶液pH的测定备课ppt课件: 这是一份中职化学高教版(2021)加工制造类<a href="/hx/tb_c4035012_t3/?tag_id=26" target="_blank">学生实验三 溶液pH的测定备课ppt课件</a>,共1页。